Maxit Duoblock: Stahlfreie Holz-Beton-Verbunddecke

(17.2.2025) Die Verbundlösung „maxit Duoblock” ist eine ökologische, stahlfreie Alternative für weit gespannte Decken. Massivholz und Beton ermöglichen Deckenspannweiten von über 11 m für alle gängigen Gebäudetypen. Dabei sorgt ein speziell entwickelter Vergussbeton für eine kraftschlüssige Verbindung mit den Massivholzträgern. „maxit Duoblock” weist rund 64% weniger CO₂-Emissionen auf als herkömmliche Konstruktionen. Das Treibhauspotenzial wird um 20 kg CO₂-Äq./m2 und der Primärenergiebedarf um 40% reduziert.

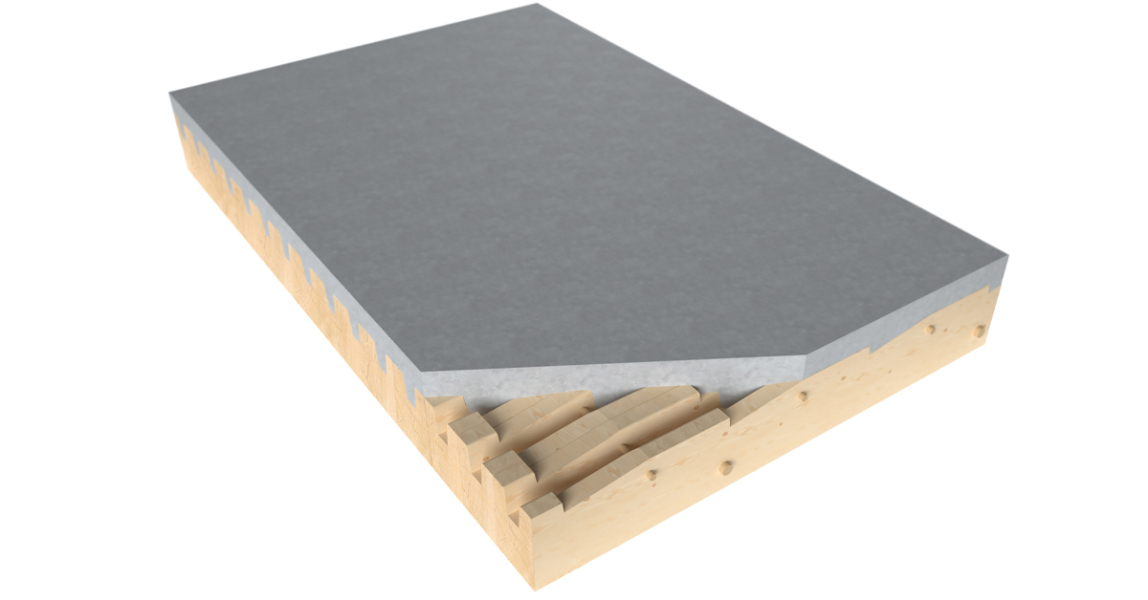

Bei der stahlfreien Holz-Beton-Verbunddecke „maxit Duoblock” (Zulassung DIBt, Z-9.1-904) handelt es sich um eine Deckenkonstruktion aus Massivholzfertigteilen, auf die bauseits eine spezielle Vergussmasse aus Beton (Baustoffklasse A1) in Dicken von 50 bis 80 mm aufgebracht wird. Die Decke kann sowohl als Sicht- als auch als verkleidete Decke ausgeführt werden. Fast 10 Jahre Forschungs- und Entwicklungsarbeit mit der Brunthaler Holzbau GmbH & Co. KG (Egglham) und dem Institut für Holzbau (IfH) an der TH Augsburg gingen der Markteinführung voraus.

Holz-Beton-Verbund

Decken aus Massivholz bilden die Basis der Verbundlösung „maxit Duoblock”: Zur Verwendung kommen dabei keilgezinkte Konstruktions-Vollhölzer (KVH) aus Fichte nach DIN 1052:2008. Mit Hilfe einer speziellen Fräsung und Buchenholzdübeln geht die entwickelte Betonvergussmasse aufgrund ihrer speziellen Sieblinie und ihres hohen Wasserrückhaltevermögens eine kraftschlüssige Verbindung mit den Massivholzträgern ein. Während die Balken die Zugkräfte der Biegespannung aufnehmen, trägt der Beton die Drucklast. So können Spannweiten von mehr als 12 m erreicht werden - bei 50% weniger Flächengewicht gegenüber herkömmlichen Stahlbetondecken.

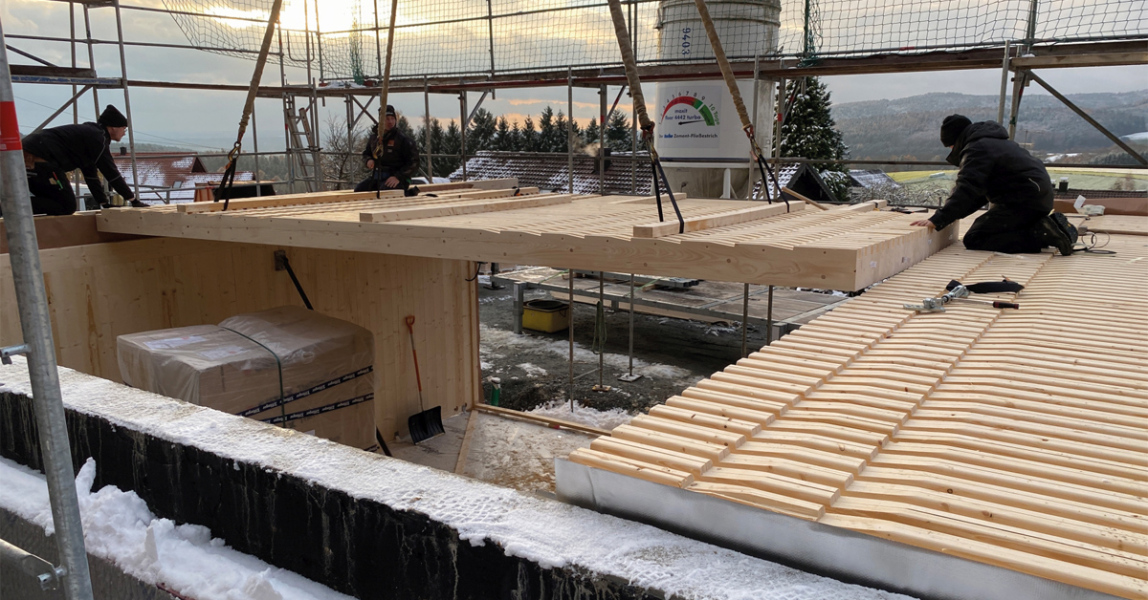

Zügiger Bauablauf

Bei diesem System entfällt die zeitaufwändige Montage von Betonverankerungen und Stahlbewehrungen. Das nächste Geschoss kann direkt nach dem Einbringen der Decke aufgesetzt werden. Erst wenn das Gebäude witterungsgeschützt aufgestellt ist, wird der Beton vergossen. Die Ausschalzeiten beschränken sich auf drei bis zehn Tage nach dem Betonieren. Der minimale Betonquerschnitt sorgt für eine geringe Feuchtigkeitsbelastung. Noch schnellere Ergebnisse sind durch industrielle Vorfertigung möglich.

Künftige Entwicklungen

Mittelfristiges Ziel ist die Ablösung des Zementbetons durch einen rein mineralischen Anhydrit-Fließestrich. Wissenschaftliche Langzeitversuche liefern in dieser Hinsicht bereits vielversprechende Ergebnisse.

![]() Weitere Informationen können per E-Mail an Franken Maxit Mauermörtel GmbH & Co. angefordert werden.

Weitere Informationen können per E-Mail an Franken Maxit Mauermörtel GmbH & Co. angefordert werden.

siehe auch für zusätzliche Informationen:

ausgewählte weitere Meldungen:

- Serielles Bauen: Mauertafeln aus Leichtbeton liefern hochwertige und effiziente Lösung (14.2.2025)

- Maxit nutzt Ecosphere-Technologie zur Herstellung von pumpfähigem Infraleichtbeton (14.2.2025)

- KS-Leichtwände für nichttragende Innenwände (14.2.2025)

- Leipfinger-Bader: erhöhter Vorfertigungsgrad von Ziegel-Wandelementen (13.2.2025)

- Maxit „mörtelpad eco” – gleiche Leistung bei weniger CO₂ in der Produktion (5.6.2024)

siehe zudem:

- Geschoßdecken, Zement und Mörtel, Holzwerk- und Holzbaustoffe in Baulinks

- Literatur / Bücher über Architektur und Holzbau bei Baubuch / Amazon.de