ITECH Forschungspavillon 2024: bio-basierte Hybridarchitektur aus Holz und Naturfasern

(8.11.2024) Der ITECH Forschungspavillon 2024 stellt mit einem neuartigen System, das Holz mit Naturfasern kombiniert, einen Ansatz für eine bio-basierte Hybridarchitektur vor. Die Druckfestigkeit und Formflexibilität von Holz wird mit der Zugfestigkeit und Vielseitigkeit von Naturfasern kombiniert. Im Rahmen des Projekts werden neue computergestützte Entwurfsmethoden und robotergestützte Fertigungsprozesse entwickelt, die speziell auf die optimale Nutzung des Potenzials dieser Materialien ausgerichtet sind.

Das Forschungsprojekt baut auf einer Reihe erfolgreicher Pavillons auf, die am Institut für Computerbasiertes Entwerfen und Baufertigung (ICD) und am Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) der Universität Stuttgart entstanden sind. Das Projekt wurde von Studierenden und Forschenden des ITECH-Masterprogramms des Exzellenzclusters „Integratives computerbasiertes Planen und Bauen für die Architektur (IntCDC)” der Universität Stuttgart entworfen und realisiert.

Holz, Naturfasern, bio-basiertes Harz

Die Verfügbarkeit natürlicher Materialien und ihre Wachstumszeiten zeigen die Notwendigkeit eines vielfältigen Einsatzes biobasierter Materialien im Bauwesen. Im Gegensatz zu Nadelholz können Faserpflanzen in 120 Tagen in großen Mengen angebaut werden. Ihr schneller Wachstumszyklus macht sie zu einer vielversprechenden Ergänzung bei der Entwicklung einer breiteren Biomaterial-Baukultur.

Forschung an Faserverbundstoffen hat deren Fähigkeit zur Fertigung leistungsstarker, leichter Strukturen mit synthetischen Fasern demonstriert. In den letzten Jahren hat sich auch das Potenzial von Naturfaserverbundwerkstoffen für tragende Strukturen gezeigt. Insbesondere Flachsfasern sind umweltfreundlich und mechanisch überlegen. Dieses Projekt nutzt die Kombination von Flachsfaserverbundstoffen und Holz, um die Vorteile beider Materialien zu zeigen und die Nutzung natürlicher Ressourcen zu diversifizieren.

Als umweltfreundlichere Alternative zu erdölbasierten Polymeren wurde erstmals in dieser Größenordnung ein teilweise biobasiertes Harz eingesetzt. Die Wahl fiel auf ein Epoxidharz mit einem biobasierten Anteil von 56%.

Leistungsfähiges Hybridsystem

In diesem Projekt werden die volumetrischen Eigenschaften von Holz als Dachelemente genutzt. Die Holz-Plattenkanten können so bearbeitet werden, dass sie als Schnittstelle für die Fasern dienen. Im Gegensatz zum herkömmlichen Faserwickelverfahren, bei dem die Fasern um Wickelanker gewickelt werden, übernimmt hier das Holz die Funktion des Rahmens. Holz bleibt integraler Bestandteil der Struktur. Es stützt die Fasern während der Herstellung, die Kombination der Materialien gewährleistet nach der Aushärtung Stabilität.

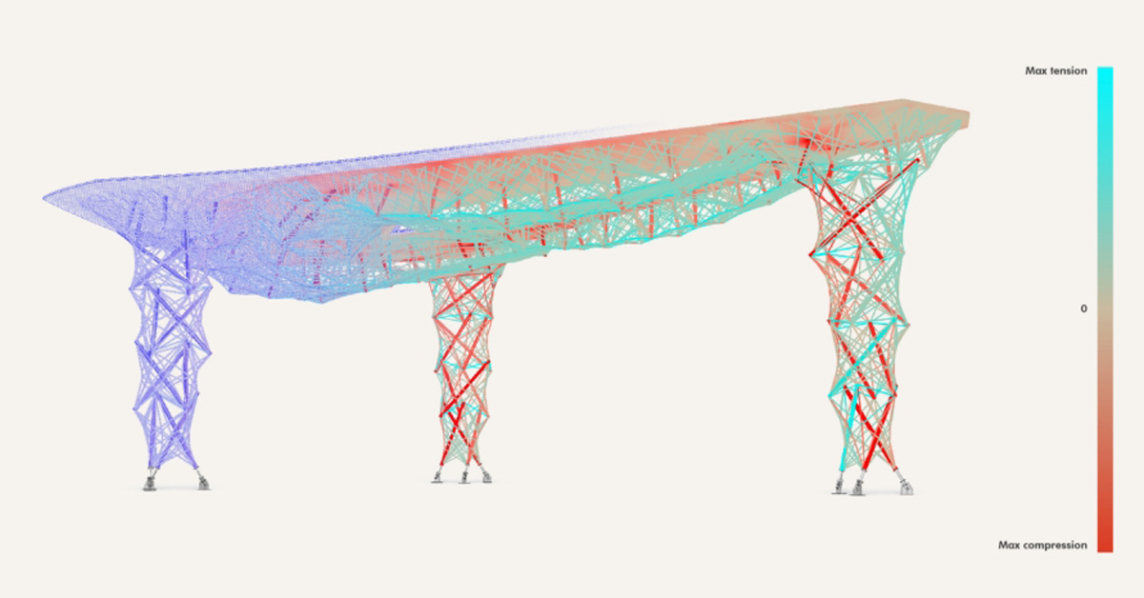

Das System kombiniert die Druck- mit der Zugfestigkeit der Materialien. Die finale Anordnung von Holz und Fasern zeigt die Verteilung der Kräfte.

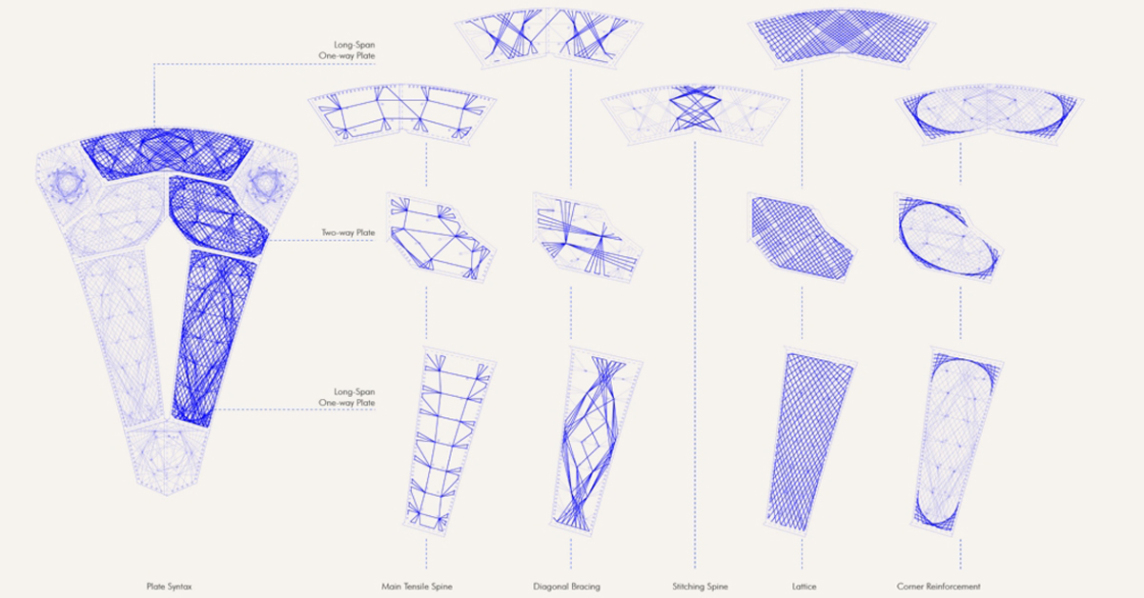

Das System besteht aus Stützen und Deckenelementen. Die Stützen bestehen aus Holzstreben in radialer Anordnung. Die Holzstreben wirken als Druckstäbe, während die Fasern als Zugstränge und äußere Verstrebung dienen. Die Deckenelemente bestehen aus Holzstreben, einer Holzplatte, einem Faserseil und einem Fasernetz. Dieses System sorgt dafür, dass die Holzplatte und die Streben Druckkräfte und die Faserschnur im unteren Bereich Zugkräfte aufnehmen.

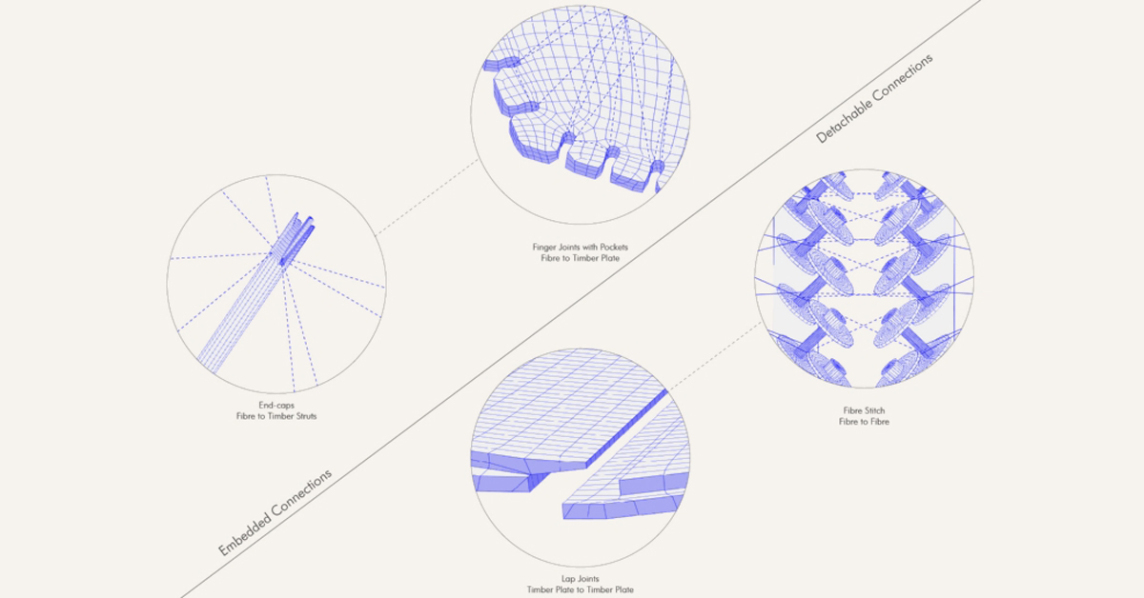

Die Verbindungen sind leicht zu demontieren. Überlappungsverbindungen verbinden die Holzplatten, vor Ort hergestellte Fasernähte verbinden die Faserkanten mittels Bolzen. Innerhalb der einzelnen Bauteile sorgen eingefräste Schlitze an den Enden der Holzstreben sowie Fingerzinken für eine optimale Verzahnung der Faser-Holz-Schnittstellen.

Integrativer Co-Design-Ansatz

Der integrative Co-Design-Ansatz vereint die entwickelten Konzepte in einem iterativen digitalen Planungsprozess. Dieser Designprozess kombiniert die Geometrie, die aus einem anfänglichen globalen Formfindungsprozess hervorgeht, mit einer detaillierten Fasersyntax, dem Verbindungsdesign und den Anforderungen der robotergestützten Fertigung und Montage. Schließlich ermöglicht der digitale Entwurfsprozess die Erstellung von Fertigungsdateien.

Duale Roboterfertigung

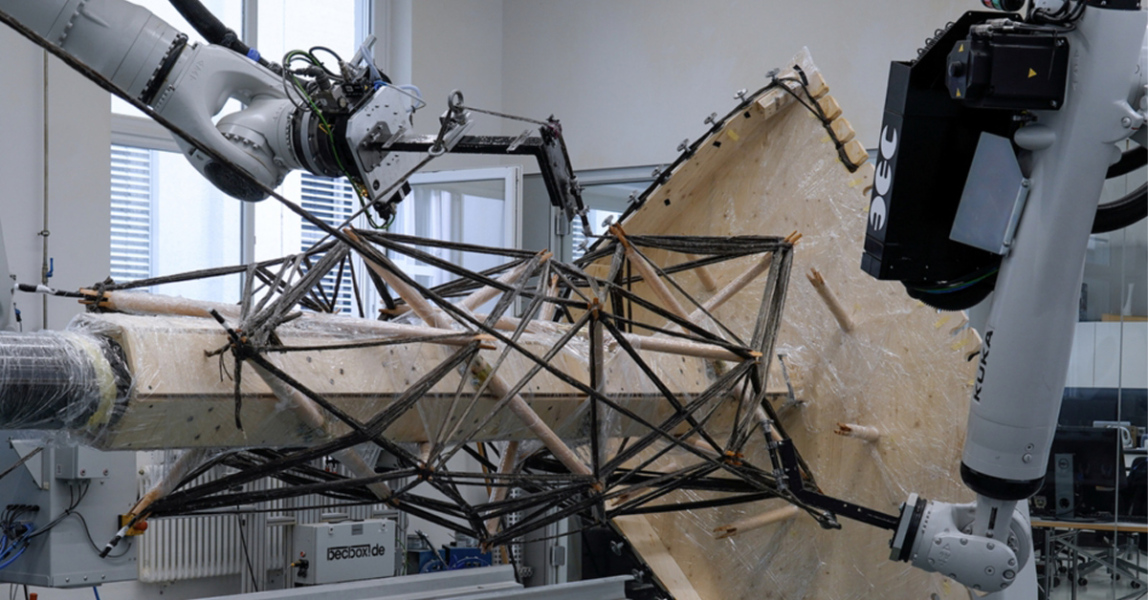

In den letzten zehn Jahren hat die Forschung auf dem Gebiet des kernlosen Faserwickelns große Fortschritte gemacht. Die hohe Robustheit und Flexibilität dieser Fertigungsmethode für faserverstärkte Leichtbaustrukturen kann durch Multiroboterprozesse erweitert werden.

In diesem Projekt kommt eine Multi-Roboter-Kollaboration zum Einsatz. Bei Säulenelementen werden dünne Holzstreben als Faserträger verwendet, die bei ungleichmäßiger Belastung brechen können. Das Problem wird durch eine duale Anordnung von zwei Robotern gelöst, die gleichzeitig auf gegenüberliegenden Seiten derselben Strebe arbeiten. Es handelt sich um die erste Anwendung einer parallelen Faserwickelstrategie für eine Struktur im Vollmaßstab.

Der kollaborative Fertigungsaufbau besteht aus zwei Industrieroboterarmen. Einer bewegt sich auf einer Linearachse, der andere bleibt stationär. Die Bewegungen der Roboter werden mit einer externen Achse synchronisiert, die die Struktur trägt. Spezielle Methoden, welche die spezifischen Materialien und deren Schnittstellen berücksichtigen, optimieren die Bahnplanung der Roboter. Die fünf Deckenelemente wurden mit einem Robotersystem im Computational Construction Lab (CCL) des ICD in Stuttgart-Wangen hergestellt. Der Wickelvorgang jedes Säulenelements dauerte ca. 14 h, für die Deckenelemente 8 h. Nach jedem Vorgang wurden die Bauteile in einem Temperofen ausgehärtet.

Endgültige Geometrie

Der Entwurf des Pavillons besteht aus einer dreibeinigen Dachkonstruktion, die Tragwerke durch eine stark entmaterialisierte Struktur erweitert. Die Tragfähigkeit ist auf das 1,5-Fache des Eigengewichts und das 1,5-Fache der Windlasten unter Berücksichtigung von Auftriebs- und Horizontalkräften ausgelegt. Die Geometrie wurde unter Berücksichtigung des Faserverlaufs und der Spannweiten optimiert. Es entstanden drei Stützenelemente sowie zwei zweiseitig und drei einseitig gespannte Deckenelemente. Die Bauteile übertragen die Kräfte effektiv über den Querschnitt, erfüllen die Randbedingungen der Fertigung und treffen in einem Winkel von max. 10° aufeinander, um Regenwasser abzuleiten. Nach der Fertigung wurde im CCL eine Testmontage des Pavillons im Maßstab 1:1 durchgeführt. Dabei wurde die Struktur auf dem Kopf stehend montiert, um die Fertigungstoleranzen zu überprüfen. Dieses Verfahren ermöglichte es auch, die abnehmbaren Faserverbundnähte aufzuwickeln.

Montage

Der Pavillon steht im Stadtgarten des Universitätsgeländes und hat eine Grundfläche von 45 m² bei einem Gewicht von 966 kg. Die Hauptspannweiten betragen 5 und 7,5 Meter. Insgesamt wurden 41,5 km Flachsfasern, 1,75 m³ dreischichtige Nadelholzplatten mit einer Stärke von 42 mm und 0,096 m³ Hartholzstreben verbaut. Für den Montageprozess wurde ein Mini-Raupenkran zum Heben der einzelnen Komponenten eingesetzt, während eine Teleskop-Arbeitsbühne die vertikale Bauhöhe unterstützte. Die Montage der Hauptkonstruktion dauerte zwei Tage. Eine weitere Woche wurde für die Fertigstellung des Daches und der Fundamente benötigt.

Projektteam

Institut für Computerbasiertes Entwerfen und Baufertigung – ICD:

- Rebeca Duque Estrada, Fabian Kannenberg, Prof. Achim Menges

Institut für Tragkonstruktionen und konstruktives Entwerfen – ITKE:

- Tzu-Ying Chen, Yanan Guo, Prof. Dr.-Ing. Jan Knippers

Konzept- und Systementwicklung

ITECH Jahrgang 2024:

Kalaivanan Amudhan, Hamed Behmanesh, Clara Blum, Yağmur Bulut, Cornelius Carl, Paula Castel, Minghui Chen, Luisa Claus, Matthias Hornung, Che Chen Hu, Mohammad Mahdi Jafari, Simon Joller, Donghwi Kang, Arindam Katoch, Niki Kentroti, Rabih Koussa, Otto Lindstam, Luiza Longo, Samuel Losi, Laura Marsillo, Gonzalo Muñoz Guerrero, Kumaraguru Rangaraj Venkatachalam, Markus Renner, Seyedehgelareh Sanei, Jonathan Schill, Zahra Shakeri, Shirin Shevidi, Ceren Tüfek, Aysima Yavuz, Ali Zolfaghari

Robotische Fertigung und Konstruktion

ITECH Jahrgang 2024:

Kalaivanan Amudhan, Hamed Behmanesh, Clara Blum, Yağmur Bulut, Cornelius Carl, Paula Castel, Luisa Claus, Che Chen Hu, Mohammad Mahdi Jafari, Simon Joller, Donghwi Kang, Niki Kentroti, Otto Lindstam, Luiza Longo, Samuel Losi, Laura Marsillo, Gonzalo Muñoz Guerrero, Kumaraguru Rangaraj Venkatachalam, Zahra Shakeri, Shirin Shevidi, Ceren Tüfek, Aysima Yavuz, Ali Zolfaghari

Mit Unterstützung von

Philip Duncan, Sven Hänzka, Harrison Hildebrandt, Renan Prandini, Michael Preisack, Michael Schneider, Katja Rinderspacher & Christoph Zechmeister

Studentische Hilfskräfte:

YuLun Chiu, Kai-Jie Kwang & Nicolas Pousa

Projektunterstützung

Deutsche Forschungsgemeinschaft (DFG), ARRTSM, Safilin, Universität Stuttgart, Exzellenzcluster Integratives computerbasiertes Planen und Bauen für die Architektur - IntCDC

![]() Weitere Informationen können per E-Mail an ICD Universität Stuttgart angefordert werden.

Weitere Informationen können per E-Mail an ICD Universität Stuttgart angefordert werden.

siehe auch für zusätzliche Informationen:

- Institute of Computational Design and Construction (ICD) – Universität Stuttgart

- Universität Stuttgart

- TU Wien und Beyond Bending entwickeln neuartige Holzstrukturen durch 2D-Gittertechnik (25.11.2025)

- Das war die LIGNA 2025 in Hannover (1.6.2025)

- Wohnungsbauprojekt in Augsburg setzt auf Holzbautechnik von Metsä Wood (28.5.2025)

- Mobiles Hallenbad ist Teil des IBA’27-Netzes (22.5.2025)

- Neue Holzbaulösung für den Schulbau von Metsä Wood (21.5.2025)

- weitere Details...

ausgewählte weitere Meldungen:

- DIBt-Zulassung für tragende Wärmedämmelemente Schöck Sconnex (26.2.2024)

- NOE-Schaltechnik bei ausgezeichnetem Gebäudeensemble in Mönchengladbach (6.12.2023)

- Solidian Green: Umweltschonendes Bauen mit nichtmetallischer Bewehrung (30.11.2023)

- Schalungsplatte alkus SF Flex für den Tunnelbau auf dem BUGA 23-Gelände in Mannheim (30.8.2023)

- Schalungsplatte alkus SF Flex für den Tunnelbau auf dem BUGA 23-Gelände in Mannheim (30.8.2023)

- EDGE East Side Tower in Berlin: Eyecatcher, aber für den Rohbau eine echte Challenge (30.8.2023)

- PERIs neue Wege beim Schalen von Ortbetondecken (22.2.2023)

- Metsä-Schalungsplatten Wood DURAform sollen bis zu 200-mal wiederverwendbar sein (21.2.2023)

- Westag-Schalhaut sorgt für sichere, weil rutschhemmende Fluchtwege einer Schule (21.2.2023)

- Schöck Produkt-Katalog mit Isokorb und Sconnex in Allplan 2023 (8.12.2022)

- Schöck liefert qualifizierte Trittschall-Kennwerte für Isokörbe in Stahlbeton-Konstruktionen (11.8.2022)

siehe zudem:

- Holzbaustoffe, Holzbau , nachhaltiges Bauen, Architektur bei BAULINKS.de

- Literatur / Bücher über Holzbau, Rohbau, Architektur bei Amazon